质量检验员基础培训(质量管理3大知识点)

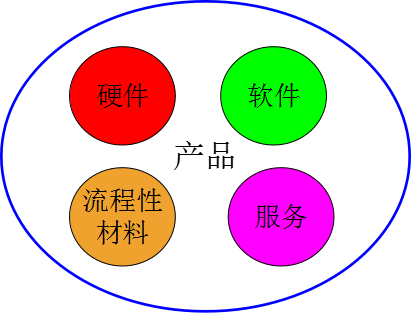

1、产品

产品是过程的结果,它可以是有形的或无形的,或是它们的组合。

产品分类

2、质量定义

狭义的定义:质量(Quality)—一组固有特性满足要求的程度。

广义的定义:质量(Quality)—公司全面管理目标的实现。

如:供方的控制、成本、顾客满意度、新产品开发周期、生产周期、库存周转频次等。

3、检验定义

检验就是通过观察和判断,适当时结合测量、试验所进行的符合性评价。

质量检验就是对产品的一个或多个质量特性进行观察,测量,试验,并将结果和规定的质量要求进行比较,以确定每项质量特性合格情况的技术检查活动。

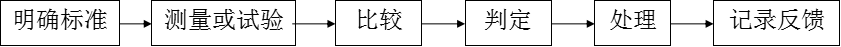

质量检验流程

a、明确标准:首先应熟悉掌握规定的质量标准并将其转换为相应的质量要求、检查方法及检测装置。

b、测量或实验:按规定的测量装置或仪器对产品的特性进行定性或定量的检查、测试。

c、比较:将检验结果和规定的要求进行比较,观察质量特性是否符合规定要求。

d、判定:检验产品的判定有符合性判定和适用性判定。检验员只具有符合性判定的责任与权利。

e、处理:对判定合格的部品做好合格标识并放行;判定为不合格的部品进行隔离做好不合格标识,按照不合格品处置流程处理。

f、记录反馈:对所测量的相关数据及质量状况进行相应的质量记录,并形成完整报告后,上报主管领导。

检验的目的:

• 判定产品质量合格与否;

• 确定产品缺陷(不合格情况)的严重程度;

• 监督工序质量;

• 获取质量信息;

• 仲裁质量纠纷。

4、检验员职能

检验员必备职能

5、检验分类

A)按生产过程分:进货检验(IQC)、过程检验(IPQC)、最终检验(FQC)、出货检验(OQC)

B)按检验者分:自检 、互检 、专检

C)按检验的目的分:验收性质的检验、监控性质的检验

E)按检验场所分:固定检验 、巡回检验、现场检验

F)按检验后被检验产品能否使用分:破坏性检验 、非破坏性检验

G)按检验对象的数量分:全数检验 、抽样检验

H)按检验方法分类:感观检验、器具检验

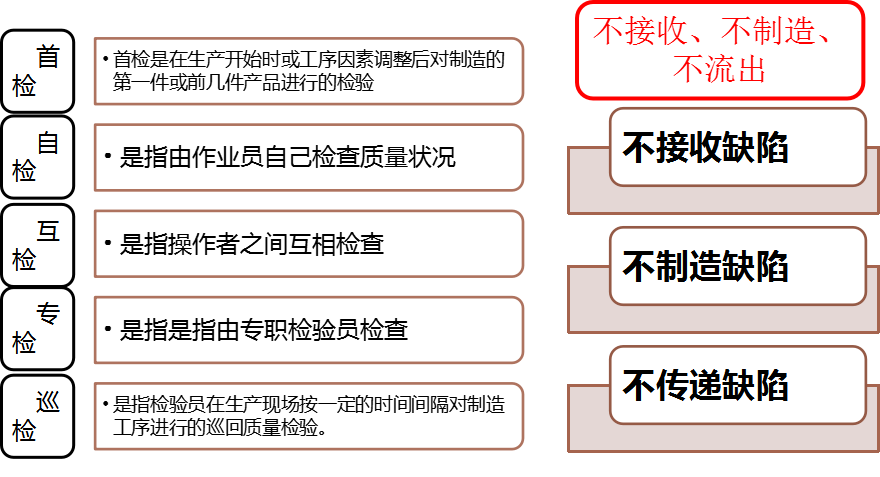

6、五检三不

五检三不

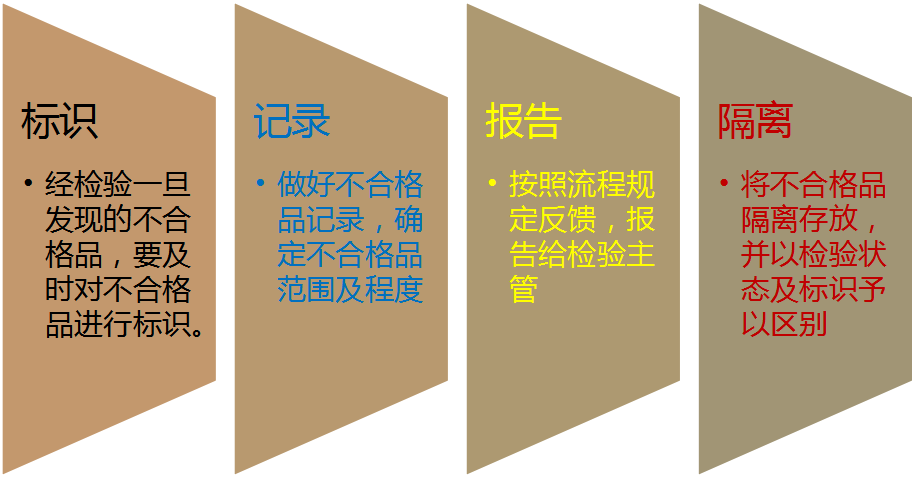

7、不合格品的处理方法

不合格品处理流程及方法

二、质量检验依据

1、标准

定义:对重复性事物和概念所做的统一规定。它以科学、技术和实践试验的综合成果为基础,经有关方面协调一致,由主管机构批准,以特性形式发布,作为共同遵守的准则和依据。

“标准”的定义,包括以下几方面的含义:

1)表明了制定“标准”的领域;

2)表明了制定标准的对象;

3)表明了标准产生的基础;

4)表明了标准的本质特征是“统一”;

5)表明了制定标准的严肃性;

6)强调了标准的发布形式。

2、标准化

定义:“经济、技术、科学及管理等社会实践中,对重复性事物和概念通过制订、发布和实施标准,达到统一,以获得最佳秩序和社会效益。”

标准化工作的重要意义:

①改进产品、生产过程和服务的适用性,促进技术合作。

②是综合性的技术基础和科学管理手段。

③提高质量、实现效率和效益的先进方法。

3 、产品图样

定义:在工程技术中,根据几何投影的方法绘制成具有工程施工或产品制造等用途的工程图,简称图样。

4、工艺

定义:工业生产中使各种原材料、半成品成为产品的方法或过程。工艺规程主要有:工艺过程路线表,工序卡片,检验卡片,工艺装备图样……等形式。

编制工艺的依据:

①有关工艺工作的各类规章制度、标准和法规;

②产品的合同及技术协议;

③产品图样和技术条件;

④产品标准和与其相关的各种标准;

⑤产品有关的法规和规程;

⑥产品的工艺试验和工艺评定结果;

⑦产品的质量特性分级及缺陷的分级。

5、合同

定义:当没有技术标准或标准的规定满足不了要求时,供需双方可以签订合同在购销合同中,需包括以下主要条款:

● 产品的名称、品种、型号、规格、等级和花色;

● 产品的技术标准或技术要求;

● 产品的数量及其计量单位;

● 产品的包装;

● 产品的交货要求:方法、运输方式、交货地点、交货期限;

● 验收的方法;

● 价格;

● 结算方式;

● 违约责任;

● 协商的其他事项。

三、检验员“雷区”

1、我以为

当检验员未做到把关的职责时,问其失控原因,总会在开始时说“我以为…….”做质量的人不应该说“我以为”当你在说“我以为”时,你就开始在为自己的过错找理由,找借口了。找了借口之后还会再犯。再者,若遇到问题不能确认时,应先向上级咨询、确认;因此,我要求我的员工在犯错误后,不能说“我以为”我要想知道的只是导致这次未检出的原因及下次检验时你要怎么做,才能把好关。

2、多一事,不如少一事;这次就算了

基本上,所有的检验员都不喜欢开不良报告,因为开了不良报告后,要拿着不良品找这个上司签字,那个上司签字,还要通知采购;供应商返工时还要对返工方式确认,返工完后还要重新按照标准抽验。等等,拒收一批,比正常检验三批的时间还多。所以,很多时候,检验员在抽到不良品数少的情况下,但不良数已达到了AQL拒收的标准,仍然贴合格标签上线。

基本上,每个新的检验员都要吃一次这样的亏:在检验的时候只发现了几个不良品,结果在生产过程中,不良品批量地爆发,导致生产停线等现象发生。所以,当抽检达到AQL的拒收水准,一定要开单,拒收。

3、这个物料不会出问题,免检

这是老检验员常犯的毛病,检验员能够对工作进行终结,知道检验的重点,但方法不对。一直不出问题的,可少检,但不可免检,至少应该检查外箱标识、拿一个产品来作全面检查。通常,针对不出问题的产品,第一箱和尾数箱必须要检查。这样,至少能保证物料不会出现批量性的问题。

4、讲交情

这个厂商(班长)跟我关系不错,昨天还给我买了水喝,还给我烟抽;这次不良就算了,PASS。这是检验员的大忌,一般公司都会发生。就因为给朋友面子,结果把自己陷进去了。当你放了这批不良造成客户验货时退货、造成生产线困扰,那么,上级领导第一先问的就是你是怎么检验的,为什么这个问题都看不到?就因为一个面子问题,造成公司损失。是不可取的。

5、轻信“别的”部门

采购、业务、技术部、生产说这个可以放,于是我就放了,要知道,检验员的检验依据就是检验标准,检验标准有图纸、承认书、检验标准书、样品等等;若发现与标准不符时,你应该是给你的上级确认。而非其他部门说了可以就可以。

6、赶速度

因为物料是急料,采购、生产部的都在催,所以,该有的检验项目还有几项没有检,觉得应该没有问题;贴上PASS标签上线。

每个公司,因采购时效等原因,基本上都有急料问题,急于上线的物料均有采购跟催检验员检料速度,生产、仓库的人员在检验员旁等检验员把物料检好,立马发料。这给从职经验并不丰富的检验员造成很大的心理压力。由于心慌,有些检验项目并没有检查到,就直接贴pass标签上线生产。结果因为没有检查到的项目有不良现象,造成生产停线而遭到处罚。

急料部分通常都是采购一个一个电话催供应商快生产,采购只要能在规定时间内把货催过来,其它的品质问题都不管的,供应商为了能正常交货,拼命赶货,生产出来的物料品质会好到哪里去呢?越是急料就越要仔细地检查。通常急料更容易出现品质问题。当采购或其他相关单位人员催促检验员赶快检验时,要求他们到规定区域去等,检验员应该按照要求将所有的检验步骤检完。确认没有不良才可放给生产线生产。若检验过程中发现不良应及时通知相关人员处理。

7、发现问题就停止检验

在检验过程中发现了一个不良现象A,开单后,经处理(返工、特采等)上线生产后又发现了不良B,检验员都按照检验程序进行检验,一般检验顺序为包装、外观、机构尺寸、性能检查。有很多时候,当检验员发现了一项不良,则该检验员很高兴,停止检验,马上开具不合格报告。

当检验员检验到外观不良(刮伤);因急于生产,采购特采上线生产过程中,发现了另外个问题:尺寸问题,无法组装……因此,检验员在检验过程中,若发现不良,也应该把所有的不良项目全部检验完,对检验结果进行记录,待检验完成后再开单。

8、对返工后的产品掉以轻心

检验过程中,发现了不良;经供应商或生产返工后,应该没有什么问题了,少检或直接PASS。有很多时候,供应商派出的返工人员工作并不认真,想早点回去,或返工过后出去玩玩,结果,有很多物料看都不看,有些箱都没开放在中间。而检验员去检验时,以为供应商全部返工完成,象征性地抽检一下,就贴PASS,让供应商的人走了,结果上线后仍然遭到生产投诉,来料不良……

因此,针对供应商返工后的产品,检验员也应该按照检验要求对物料重新检验,当检验到不良后,要求供应商重新返工,直至检验合格为止。对返工人员切记不可相信。

9、开单麻烦

发现不良后,采购说,这个问题我叫供应商过来返工就好了,就不要开单了。当出现这类现象时检验员通常都愿意帮这个忙,和采购将问题压下去,结果供应商处理不及时,导致生产线没有物料停线的情况都有,有的物料进料已三天,还未签单等等。上级不知道的情况下,视为检验员未检验;就会说检验员的时效性问题。因此,检验员在检验到不良后,应该及时开单。

10、工作马虎

这个问题上次开单都被改判、特采了,这次就不开了,直接贴PASS。有时候,因物料急于上线,会出现很多改判情况,导致检验员误以为此现象可以接收。第二次检验时发现有同样的问题,就不开单了,上线后导致生产投诉。

上司会改判此批会有上司的考量,依据实际情况而定,有的与客户沟通,有的与生产沟通,挑选等等,均是限此批。所以,在发现不合格后,虽然上批被改判,但应该同样地开单,拒收。

本文来自网友投稿,如有侵权请发邮件给job969#foxmail.com删除,注明:https://www.969job.com/dongguan/7069.html